В этой статье, мы поговорим о крупногабаритном и тонкостенном литье пластмасс.

Приветствуем вас на блоге компании ООО «Мелания»!

Мы специализируемся на проектировании, изготовлении пресс – форм для литья пластмасс, литье продукции из пластмасс под давлением, изготовлением защитных композитных подносков для спецобуви.

Литье пластмасс

Это один из самых востребованных, и в то же время, один из самых сложных технологических процессов, для производства пластиковых изделий.

Содержание статьи

В нашем блоге вы можете ознакомиться с подробной статьей об основных методах и технологиях литья пластика.

В статье очень точно описан весь процесс литья полимеров, поэтому если этот момент вас очень интересует, то предлагаем ознакомиться с материалом прямо сейчас.

Существует множество способов литья пластмасс, но самый популярный и проверенный нами способ — это литье пластика под давлением.

Литье пластмасс под давлением — это процесс, во время которого, жидкий по консистенции полимер, подается в индивидуальную пресс — форму путем впрыска, под давлением.

Далее, после операции охлаждения, вязкий пластик застывает и из пресс — формы извлекается готовое, прочное изделие.

Производство полимерной продукции, в настоящее время, не ограничено банальными формами и размерами.

Современная техника и опыт специалистов позволяют изготавливать как самые мелкие пластиковые детали, так и крупногабаритные пластмассовые конструкции.

А способ литья пластмасс под давлением, который используем мы — это один из самых надежных методов производства тонкостенных деталей.

Наши заказчики никогда не ограничены в выборе изготавливаемой продукции. Форма и размер их будущих изделий, зависит только от полета фантазии самого клиента.

Почему же литье пластмасс, именно на заказ, пользуется таким огромным спросом?

Во — первых, этот процесс требует определенных знаний и практического опыта персонала.

Теоретических представлений, о таком способе литья пластмасс — недостаточно. Специалисты, просто обязаны разбираться во всех тонкостях литья и регулярно повышать уровень своего профессионализма.

Во — вторых, литье пластмасс под давлением, осуществляется на современной и весьма дорогостоящей технике, которая ко всему прочему, испытана временем, и не позволяет производить бракованные детали.

Конечно, данные аппараты можно приобрести и запустить собственное производство полимерных изделий. При этом, стоит понимать, будут ли эти затраты для вас обоснованными.

В — третьих, собственное изготовление пластиковых изделий предполагает наличие у собственника специально отведенного помещения.

Это место должно располагаться вдали от жилых районов города, чтобы производство не приносило дискомфорта людям.

Компании, которые занимаются литьем пластмасс, могут похвастаться оборудованными и отвечающими, всем стандартам, специальными цехами.

В — четвертых, заказать литье пластмасс у проверенных производителей — это значит, сэкономить собственное время.

Вы не будете растрачивать свои ресурсы на подбор квалифицированного персонала и не потеряете время, на закупку автоматов для литья пластмасс.

К тому же, не забывайте, что отлив качественных изделий требует сырья высокой пробы. Приобретение гранул полимера — это очередное финансовое вложение, а на квалифицированных производствах всегда имеется отличный материал.

На предприятиях, которые занимаются литьем пластмассовых изделий регулярно, система отлива полимеров — достаточно налаженный процесс, поэтому вы получите свои готовые пластиковые изделия в кратчайшие сроки, с минимальными затратами.

Как мы уже сообщали, мы с удовольствием, возьмемся за работу и воплотим в реальность большинство ваших пожеланий!

Мы готовы создать для вас как самые маленькие и тонкие детали, так и более объемные и крупные изделия.

А сейчас, мы, с радостью, расскажем вам об особенностях литья разноразмерных пластмассовых деталей.

Если вы, всё ещё не уверены, что существует возможность реализовать ваши самые смелые и оригинальные идеи — то скорее читайте нашу статью, и уже в конце предоставленного материала, вы убедитесь в обратном!

Литье крупногабаритных пластмассовых изделий

Возможность производить массивные и крупногабаритные детали из пластика появилась с началом промышленно — технической революции, которая началась более 60 лет назад, и к счастью, разработки оборудования не стоят на месте.

Ежедневно, множество учёных разрабатывают и совершенствуют термопластавтоматы, поэтому следует сделать вывод, что процесс изготовления крупных пластмассовых деталей набирает обороты популярности и является неотъемлемой частью нашей повседневной жизни.

Необходимо отметить, что крупногабаритное литье пластмасс — это метод производства деталей, требующий специализированной техники.

Далеко не каждый термопластавтомат справится с изготовлением таких полимерных изделий.

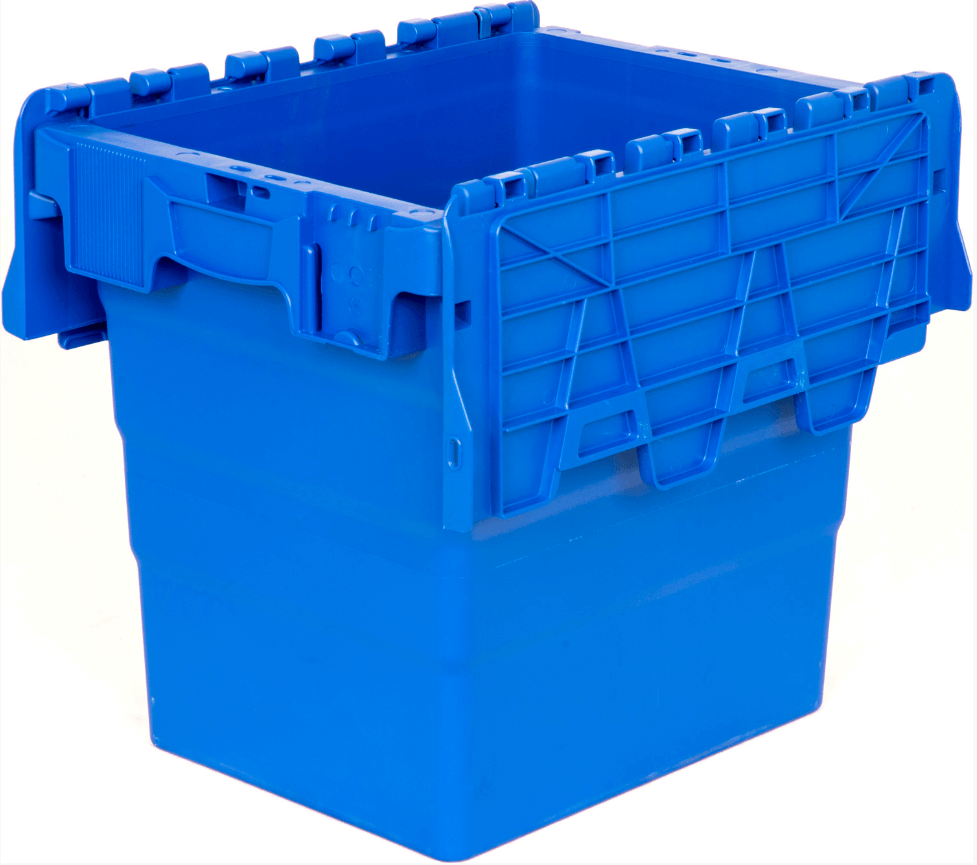

Крупногабаритными считаются изделия из пластика, имеющие значительные объемы, но это вовсе не означает, что крупногабаритные детали — это лишь запчасти для автомобиле- и кораблестроения.

Помимо этого, крупногабаритными считаются такие изделия как: предметы мебели, интерьера, бытовые принадлежности, кухонная утварь и многое другое.

Даже самое обычное пластмассовое ведро, с которым, мы регулярно сталкиваемся в привычной жизни — это крупногабаритное пластмассовое изделие.

Масса изделия и размер ширины стенок детали зависит от желания самого заказчика.

Чем меньше используется сырья при производстве, тем тоньше окажутся стенки изделия, и себестоимость изделия снижается!

И наоборот, чем больше полимера используется во время литья, тем прочнее стенки продукции и дороже товар.

Ширина стенок детали, также, влияет на окончательный вес изготавливаемых деталей.

От этого зависит и жесткость полимерной продукции.

Перед непосредственным началом литья пластиковой детали, между компанией — производителем и заказчиком обговариваются любые нюансы: размеры, состав и форма необходимой продукции, составляется план технологического задания.

Отталкиваясь от технологического задания, производитель сообщит вам, о всех возможных способах и методах изготовления требуемых полимерных деталей.

Поэтому, без капли сомнения, даже намереваясь создать изделие самой эксклюзивной формы и крупного размера, вы можете связаться с нашими специалистами.

Они, всегда готовы проконсультировать вас, и помогут вам, в кратчайшие сроки, стать обладателем партии оригинальной пластиковой продукции.

Литье тонкостенных изделий из пластмасс под давлением

Тонкостенные изделия из полимерных материалов — это очень изящные, легкие и красивые детали. Именно поэтому, они пользуются огромной популярностью.

Кроме этого, такую продукцию, производят с применением минимального количества сырья — детали получаются достаточно бюджетными.

Тонкостенными признаются детали, толщина стенок которых составляет 1,2 мм. и меньше.

Примером тонкостенного изделия можно считать пластиковую посуду. Толщина стенки пластмассового стакана, в среднем, составляет 0,7 мм.

Изготовление тонкостенной продукции, как и крупногабаритных деталей, требует специальной подготовки, опыта и квалификации специалистов, а также наличия адаптированной техники.

Литьё деталей возможно, лишь при тщательной подготовке.

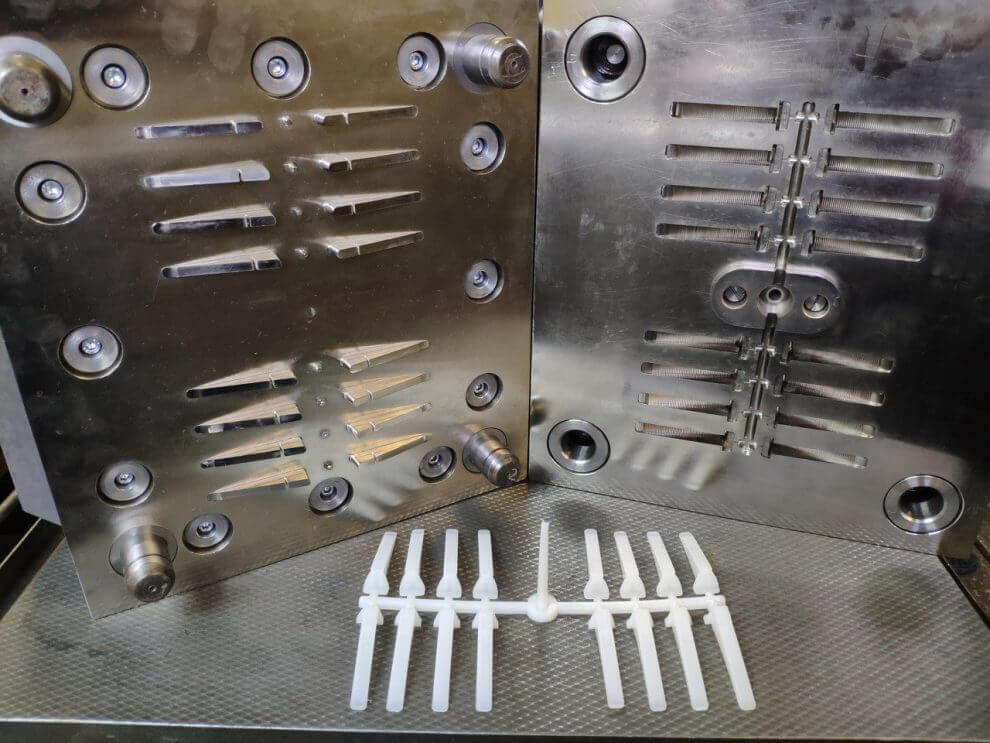

Следует учитывать тонкости этой технологии, ответственно подходить к разработке и проектированию пресс — формы для литья пластика.

Способ изготовления тонкостенных полимерных изделий, не терпит ошибок, любая неточность во время процесса может стать причиной брака.

Термопластавтомат, при литье тонкостенных деталей, должен обладать рядом отличительных характеристик:

- Обязательная высокая скорость впрыска и давления в ТПА (термопластавтомат), чтобы небольшое количество расплавленных гранул полимера успело быстро и равномерно распределиться по всей форме. В противном случае, деталь может получить не завершенный вид или иметь различные по толщине стенки.

- Должна быть обеспечена максимально быстрая работа литьевой машины, ведь цикл литья тонкостенных изделий, ограничен временными рамками, в 5 — 10 секунд.

- Процесс литья должен быть автоматизирован, чтобы существовала возможность управления этим процессом, при помощи точности, выстроенной компьютером.

Изготовление тонкостенных деталей, требует наличия определенных параметров у пресс — формы для литья пластмасс:

- Присутствие горячеканальной литниковой системы, которая будет поддерживать пластик в вязком состоянии, для максимально быстрого его распределения в форме.

- Пресс — форма должна быстро и равномерно охлаждаться — это залог качественного и прочного изделия, без дефекта.

- Наличие отличной вентиляции в системе формы, так же как и в предыдущем случае — исключает брак на производстве.

- Стойкая и надежная конструкция пресс — формы — позволит изготовить большую партию требуемых деталей.

- И конечно самое важное, конструкция пресс — формы, должна быть спроектирована максимально точно, с учетом характеристики будущего изделия.

Тонкостенные изделия производятся из материала, который имеет хорошую пластичность, чтобы обеспечить быстрое и эффективное литье пластмасс.

Эти отличительные особенности технологического процесса литья тонкостенных полимерных изделий, требуют постоянного контроля со стороны специалистов.

Обратившись за помощью к профессионалам, вы избегаете всевозможные риски, связанные, с изготовлением полимерной продукции.

Не всегда изготовление пластиковых изделий крупных размеров или с тонкими стенками это личное пожелание заказчика.

Зачастую, именно такая конструкция детали предполагает эффективные и прибыльные продажи производимого товара.

К примеру, к тонкостенным деталям относят корпуса современных сотовых телефонов и гаджетов.

Так уж сложилось, в настоящее время, что популярностью пользуются приборы миниатюрных размеров, ведь это как минимум, удобно в использовании.

И если, производитель, по какой — либо причине, решит изготавливать корпус с толстыми и габаритными размерами, то данный товар, вряд ли, будет пользоваться огромной популярностью.

Сегодня, когда мы подробно рассказали вам о всех современных возможностях литья пластмасс различных форм и размеров, вы можете отбросить любые сомнения и заказать производство пластмассовой продукции у профессионалов в этой сфере.

Мы, ООО «Мелания», как компания, которая успешно производит и поставляет полимерные изделия многие годы, даём вам гарантию, что у нас вы получите продукцию завидного качества.

Нам доверяют всемирно известные фирмы, мы всегда соблюдаем необходимые условия работы.

Штат наших сотрудников состоит из квалифицированных сотрудников, которые имеют огромный опыт производства изделий за плечами.

С самого первого вашего звонка и до получения на руки партии готового товара, мы будем держать вас в известности, о том, на каком этапе находится производство.

Литье пластмасс под давлением — это не только наша работа, это наша обязанность сделать вклад в успешное развитие вашего бизнеса!

Спасибо, что прочитали данную статью до конца, будем очень признательны, если вы оставите ниже комментарии, насколько этот материал стал информативен для вас!

Рассказывайте о нашем блоге своим знакомым, может быть именно сейчас, они находятся в поиске информации, которую мы регулярно публикуем!

И конечно, оставляйте свои отзывы, если уже пользуетесь нашими услугами, возможно ваши слова станут стимулом для других успешных предпринимателей, чтобы начать сотрудничество именно с нами!

Наши контакты:

142643

Московская область,

г. о. Орехово-Зуево,

п. Снопок Новый,

ул. Центральная, д. 1Б.

Телефон:

+7 (916) 408 56-78 (производственная площадка)

Email:

mel-tech@mail.ru

Очень интересная статья и полезная статья. Спасибо автору.

Благодарю за комментарий!

В наше время без пластика не обойтись

Благодарю за комментарий!

Ой, как оказывается интересно. Спасибо вам за такую познавательную статью.

Благодарю!

Интересная тема, даже не знал что это все так делается

Благодарю!

Полезная статья, очень познавательно. Сколько же всего можно изготовить из пластмасс!

Благодарю!

Мне понравилась статья спасибо.

Благодарю!

отличные качественные изделия получаются, от технологии балдею)))

Благодарю!

Отзывы о работе вашей компании самые положительные. Заказчики довольны качеством продукции. В настоящее время рассматриваем возможность сотрудничества.

Благодарю, мы рады сотрудничеству!

Спасибо за Ваш труд, заказом доволен. Выполнено качественно и в срок.

Благодарю!

Интересно, много не знал!

Благодарю!